我们的的机器视觉外观质量检测平台,采用了一种全新的更接近人类思维方式的质量检测概念,他不是去简单的检测出不 良品,而是先通过对大量合格品的智能学习,产生一个包含合格产品个体差异的样本集,然后将被检产品中满足样本集条件的合格品检出,去除了一些意想不到不良品的漏检,保证了产品质量,简化了操作,使得产品尺寸测量与外观检测质量的整个过程完 全避免人员干预,实现高效率、高重复性、高可靠性的检测和测量流程。系统进行简单设定后,即可自动识别、检测和测量。如有异常发生,系统可提示报警或控制机器停机。对于不符合要求的工件即可输出控制信号,剔出不合格产品。

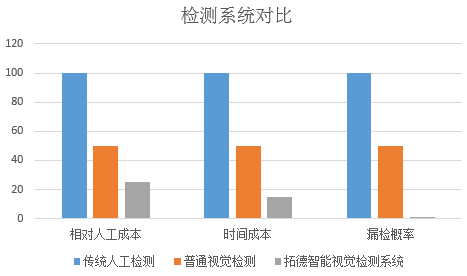

这种新的智能机器学习方法,相对于人眼目视检测方法,降低了劳动力的成本,提高了工作效率,杜绝了因主观因素和生理疲劳造成的不良品漏检。相对于普通的机器视觉检测系统,解决了因不断调整 NG 的检测参数,而造成的劳动力成本增加和工作 效率的降低,同时也杜绝因 NG 参数设置不当而造成的不良品漏检。

亮点

■ 智能学习方法,特有的多参数判别基准,具有高稳定、高速、高精度合格品检出性能

■ 内置丰富的测量应用,包括基于点,线及中心的多种配合形式,基本适用于所有的测量环境。

■ 强大的表面检测功能,考虑到不同产品的外观特性,传统的单一表面检测难以满足现在的复杂表面需求,本系统解决了在复杂背景下的表面缺陷检测问题。

■ 可扩展到 254 个相机工位同时检测。

■ 可根据用户和产品的特殊性进行定制开发。

■ 为满足客户对同一产品的不同表面,多个方向进行机器自动质量检查的需求,拓德科技研发了基于优傲机器人的产品整体机器视觉质量检查系统。

适用范围

■ 智能学习方法,特有的多参数判别基准,具有高稳定、高速、高精度合格品检出性能

■ 内置丰富的测量应用,包括基于 roi 的点,线及中心的多种配合形式,基本适用于所有的测量环境。

■ 强大的表面检测功能,考虑到不同产品的外观特性,传统的单一表面检测难以满足现在的复杂表面需求,本系统解决了在复杂背景下的表面缺陷检测问题。

■ 可扩展到254个相机工位同时检测。

■ 可根据用户和产品的特殊性进行定制开发。

■ 产品表面缺损,划伤检测

■ 产品全局或局部的外形轮廓检测

■ 接插件管脚间距测量及垂直度测量

■ 接插件管脚缺脚,歪脚检测

■ 接插件内铁屑、纤维丝等异物检测

■ 智能卡表面检测

■ SIM 卡槽铳切位置尺寸检测

■ 物体外形边缘有毛刺或异物

■ 电子产品外壳损伤检测

菲尔斯陆达福机械科技(吴江)有限公司

玛努利液压器材(苏州)有限公司

演示视频

接插件检查系统

在拓德视觉检查系统的基础上我们为客户研发了专用视觉检查系统,该系统利用对合格品 智能学习的方法对接插件进行在线质量检测,主要检测的内容有产品注塑表面的断裂,飞边,缺损及其随机性很强的金属丝等缺陷, 同时可以对接插件产品的针脚共面对,垂直度,中心距等进行测量。本系统适用于大部分接插件的产品,为工厂自动化及产品质 量带来保证。

系统功能

■ 系统检测到质量问题时,能输出报警信号,配合报警器提供及时错误提醒。

■ 系统具有日志文件,对系统出现的错误提供详细的时间查询。

■ 对出现的问题产品,可以根据客户需求进行保存回看功能

■ 系统的输入输出通过连接拓德科技自主研发的NONEAD MINI OPLC设备实现信号的传递,可以很好的帮助用户实现准确的触发采图及剔除功能。

■ 系统可实现多工位检测,及单工位多拍检测,足以满足客户的不同需求。

系统特点

■ 检测系统采用最先进的软、硬件配置,大大增加了图像采集的稳定性、图像清晰度及抗干扰能力,最大限度的保证了检测,测量的准确性。

■ 开发了全新的信号控制系统,使得系统的抗干扰能力和运行可靠性有了进一步的提高,可方便装备到不同的生产线上,实现成像检测和剔废工作;

■ 系统软件提供系统参数调整,图像保存、回放等专用的工具,使得系统的界面友好性和操作方便性、直观性等方面都有很大提高;

■ 为保障操作的安全性,系统设置了权限管理,只有具有权限的操作员才可以修改相应的系统参数;

■ 为满足不同产品的需求,系统设置了产品品种管理的功能,当检测新的产品时,只需要新增产品品种即可;

■ 每个采集点分别支持多节拍检测,例如一个点 2 个节拍,系统可以做到一个位置安装两个光源,节拍 1 为光源 1检测,节拍 2 为光源 2 检测。

■ 每个检测点及每个节拍分别可以进行表面,测量等检测,得到的检测统计结果可连接打印机打印,方便质量部保存记录。

产品表面检测系统

该系统利用对合格品智能学习的方法对产品表面进行在线质量检测。产品在生产过程需要检查的表面可能产生印刷缺陷、号码错误、冲切位置偏移等问题,这些情况就造成人工检测难度大、任务重,很难做到全面检测的效果,因此利用机算机视觉技术代替目前人工检测方法,克服人工检测的缺点,提高产品印刷出厂质量,是实现精品制造的必然趋势。本系统可以适用于目前印刷厂、制卡厂家的大部分产品表面的质量检测。

系统特点

■ 号码检测,包含各种工业字体,标点符号的识别,验证号码规律,存储,可以自行设定多种号码规律,设定批次的型号号码,检测号码规律是否符合定义的规律。

■ 条码检测,一维码、二维码等

■ 表面检测,针对各种印刷缺陷,可以对多次印刷进行套印检测

■ 尺寸检测,针对各种冲切偏移或印刷位置偏移,可以进行角度检测,平面距离检测等。

■ 系统含有多个模块可以检测各种制卡缺陷

■ 适应不同规格产品的检测需求,根据不同检测产品方便切换检测参数

■ 检测标准可以设定,根据不同情况设置不同检测精度

■ 检测结果可以存盘、统计和打印

■ 对于缺陷卡片,系统可以输出信号使其进入废品仓

■ 机速最高可达 60m/ 分钟(>10 张 / 秒)

■ 设备采用鱼鳞式收卡方式,方便人工取卡。

■ 对于系统故障具有自诊断功能,方便维护

■ 摩擦式高速分料器,性能稳定分料均匀,对卡体表面没有损伤,分料间隔可以根据检测需要任意调整,达到最佳检测效果。

■ 斜皮带纠偏,靠尺定位,卡片定位精度较高,满足检测精度要求。

■ 整机采用真空吸附皮带,卡片在皮带上运动时没有任何方向的抖动。

■ 剔废机构采用真空过桥正压剔废专利技术,剔废频率大于 500 张 / 分。

■ 鱼鳞状重叠式收卡皮带,容卡量大于 500 张。

基于优傲机器人的视觉检查系统,特点可对被检物体各方向、全方位检查,解决了目前视觉检查系统应用范围单一的问题。

先进的视觉解决方案让技术领域的制造商能协调竞争和监管方面的问题,亦即需要更严格的故障检测和质量保证。

通过各种各样的技术、设备和算法,我们使用丰富的机器视觉检查工程能力,使系统发挥其全部潜能。通过实施精心设计的视觉系统,设备流程控制和反馈得到了改善,可以提高大多数流程自动化所需的数据。

没有两个视觉系统是一样的,我们经验丰富的视觉工程人员致力于根据您的需要提供最好的解决方案。我们拥有一个有十几名视觉工程师的专门部门,他们的唯一职责就是设计和开发我们所有的自动化系统需要的设备视觉系统。

无论是使用视觉系统指导机器人进入某些工具的配合位置,或是检查部件的表面光洁度,您都能确定该系统为您的项目完全设计使用了最好的照明设备、光学设备、摄像头和软件。

在我们的系统中使用设备视觉系统进行质量检查分为三类:

缺陷检查是指自动检查定制零件,查找潜在缺陷。缺陷可能是外观问题或者可能影响产品功能。缺陷检查示例包括:

好的质量体系使用尽可能多的反馈,以保持对流程的控制。在监测与公差相关的流程和允许相关控制系统为趋于边界条件的发展进行调整时,设备视觉检查系统很重要。我们已经使用的典型的视觉公差监测系统包括:

我们的自动化系统生产的很多产品在其组件的尺寸和形状上都有严格的规范要求。我们的视觉系统被广泛地用于确定我们自动化系统正在装配的部件可以接受,或者在进入该流程之前拒绝这些部件。一些典型的测量包括:

一些设备视觉检查系统向客户提供有关其产品质量和加工能力的反馈数据,而其他视觉检查系统则仅仅协助自动化设备实施其设计承担的任务。这些系统能够被扩展至三个区域:

在将部件装配到一个较大的产品中时,经常需要在插入或以某种方式安装一个部件前将其与另一个部件对齐。设备视觉检查系统能够轻松地提供对准系统,该系统具备的位置反馈可以确保这些部件以正确的方式组装在一起。 我们几乎在我们生产的所有系统中都使用了视觉反馈和机器人指导。举例:

在我们的自动化系统处理零部件时,使用了不同的制衡方式确保没有以损坏性的方式处理任何部件或工具。为此使用了多种不同的传感器系统,不过在出现无法使用传感器技术的应用时,还是使用设备视觉检查系统,例如:

在制药和医疗设备的装配和检查过程中,维持设备的可溯源性非常重要。通过使用专门的视觉检查系统,可以使用条形码和打印检测和验证提供这一可追溯性。我们在这一领域拥有广泛的能力,例如: